瑞气始创于1979年,是一家从事气体设备及气体产品应用研究开发的公司,历经四十余载的研究、创新与市场深耕,我们已在国内外市场成功应用超过4000多套系统,我们的产品与服务广泛应用于石油、化工、电子、食品、煤炭、医药、热处理等多个行业,为全球客户提供了高效、可靠的气体及气体设备解决方案。

经过多年沉淀,瑞气推出了BGPN/PNF/PNF+等系列变压吸附制氮装置可满足合成氨行业所需的氮气,如果您有合成氨氮气需求,请联系我们。

绿氨是无碳化的氨合成与生产,由绿电制取的绿氢与空气分离得到的氮经过一定的合成工艺合成为绿氨;绿氨在清洁动力燃料、清洁电力燃料(火电掺烧)、储氢载体等新应用场景与市场拥有极大的应用潜力,其渗透有望不断快速攀升,2030年全球年产量有望超2000万吨,2050年超5.6亿吨,成为全球新型清洁能源供应体系的重要一环。

绿氨是无碳化的氨合成与生产,由绿电制取的绿氢与空气分离得到的氮经过一定的合成工艺合成为绿氨。

绿氨,与传统氨的主要区别在于生产过程的无碳性质。

从原料输入的角度来看,绿氨由两个核心输入组成:氮气、氢气;可以拆分成:水、空气、可再生电力三个要素;首先,氢气由水经可再生电力电解产生,即绿氢;而氮气是从空气中分离出来得到;绿氢与氮通过哈伯-博世等合成氨工艺结合成氨。

在整个绿氨的生产过程中,所有过程均由可再生电力(绿电)驱动,无二氧化碳的排放,满足此标准的生产过程生产出的氨为“绿氨”。

与氢类似,根据原料中氢气的碳足迹,合成氨被分为灰氨、蓝氨和绿氨。

灰氨中的氢气来源于天然气或者煤炭,由传统的 Haber-Bosch 高温催化工艺制备而成;

蓝氨则是将灰氨生产过程中的二氧化碳进行捕集;

绿氨是基于可再生能源提 供能量来源的前提下,以水为原料提供绿氢,然后与氮气混合通过热催化或者电催化等新型低碳技术制备而成。

合成氨传统应用市场主要集中在传统的农业与工业方面。农业领域,氨主要作为尿素、复合肥的原料;工业领域,氨则用于生产车用尿素和烟气脱硝等,其中近些年己内酰胺、丙烯 腈、硝酸、烟气脱硝等细分工业应用市场对合成氨的需求均有较大增幅势头。

化肥:尿素、硫酸铵、磷酸一铵、硝酸铵、磷酸二铵等

其他用途:纺织品、爆炸物、冷冻剂、药物等

新用途:船用燃料、发电燃料、储氢载体(间接用途)

绿氨(可再生氨)的生产工艺主要是指全程以风力、光伏发电等可再生能源为动力开展的电解水制氢及空气分离制氮再通过一定的合成工艺生产绿氨的过程,即通过绿电、绿氢制备绿氨。当前,绿氨核心的合成工艺主要可分为以下三大类路径,其中传统工艺哈伯博世法应用最为成熟。

传统工艺:基于传统的哈伯-博世法(热催化+高温高压)耦合绿氢

基于传统哈伯-博世法(热催化+高温高压) 耦合绿氢:反应压力20~50MPa,反应温度350~500 ℃,在铁基催化剂作用下,绿氢和氮气合成绿氨。

柔性工艺:(热催化+低温低压法)耦合绿氢

该方式通过降低工作温度与压力的限制将合成氨装置的小型化、灵活化变为可能,从技术和工艺流程角度看,该方式更容易实现大规模绿氨生产。

新型工艺 :光催化/等离子体/电化学等耦合绿氢

新型工艺包括电催化、光催化、生物催化、电磁催化合成氨等,各类新型工艺尚处实验室研究迭代阶段、相关的催化剂材料与工艺流程尚不成熟,距产业化还有比较大的距离。

结合各技术路线的实现方式、特点及成熟度来看,我们认为对传统的哈伯法灰氨合成工艺加以改良仅能作为短期内灰氨向绿氨过渡的有益探索,但无法满足大规模绿氨的供应; 灵活性更高的低温低压法有望成为未来大规模制取绿氨的主流技术路径

1. 空气分离制氮

空气净化环节

起始对空气进行压缩并去除灰尘、杂质等污染物的操作十分关键。空气中的灰尘等杂质若不提前去除,后续进入变压吸附制氮装置时,可能会堵塞吸附剂的孔隙,降低吸附剂对不同气体成分的吸附效果,影响氮气制取的纯度和效率。通过压缩空气初步净化,能为后续精准分离气体奠定良好基础。

例如,微小的灰尘颗粒长期积累在吸附剂表面,会使吸附剂可用于吸附氧气、二氧化碳等气体的有效表面积减小,导致这些杂质气体不能被充分分离出去,进而使最终制取的氮气纯度达不到要求。

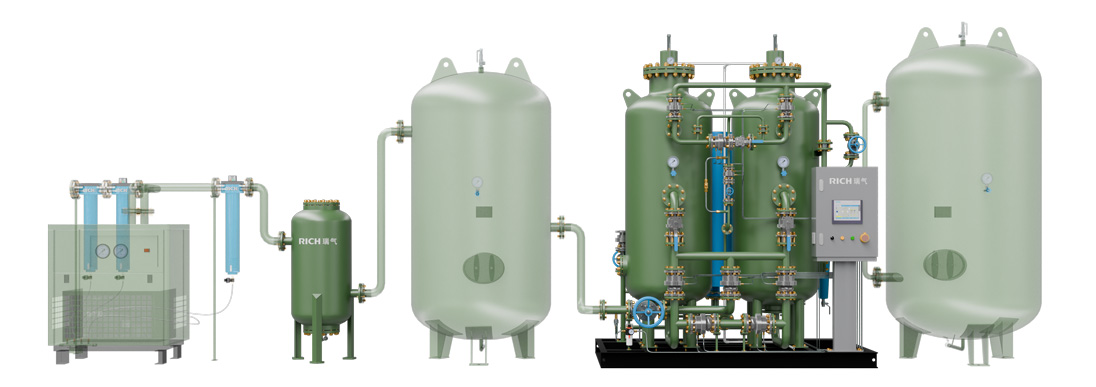

变压吸附制氮装置

该装置利用吸附剂对不同气体成分吸附能力的差异来分离气体,这体现了一种高效且环保的气体分离理念。通过精准选择合适的吸附剂,并控制好变压吸附的压力变化等参数,可以精准地将氧气、二氧化碳等不需要的气体从空气中去除,得到高纯度的氮气。

比如,某些特定的分子筛吸附剂对氧气分子有着较强的吸附作用,在一定压力下能优先吸附氧气,当压力改变时又可实现吸附剂的再生,循环利用进行氮气制取,且整个过程利用新能源电力,符合绿色生产要求,所制得的“绿氮”为后续合成绿氨提供了优质原料。

2. 电解水制氢

电解槽及能源利用

选用可再生能源(如太阳能、风能、潮汐能等)产生的电力驱动电解槽进行水分解,从源头上保证了制氢过程的绿色低碳。不同类型的电解槽(如碱性电解、质子交换膜、固体氧化物电解等)各有特点。碱性电解槽技术成熟、成本较低,但电解效率相对有限;质子交换膜电解槽电解效率高、氢气纯度高,但膜成本较高;固体氧化物电解槽可在高温下运行,具有较高的理论电解效率,但对材料和操作条件要求严格。

例如,在太阳能资源丰富的地区,利用光伏发电产生的电力供给碱性电解槽制氢,既充分利用了清洁能源,又发挥了碱性电解槽大规模稳定制氢的优势,实现了资源的合理配置,推动绿色制氢进程。

氢气纯化处理

电解后产生的氢气进行纯化处理必不可少。因为即使在理想的电解条件下,氢气中仍可能夹杂少量如碱雾(对于碱性电解槽而言)、微量的其他杂质气体等,这些杂质若不除去,进入合成氨环节会影响催化剂的活性,降低合成氨的反应效率,甚至可能导致催化剂中毒失活。

比如,碱雾中的氢氧化钾或氢氧化钠成分若混入合成氨原料气中,会与催化剂表面发生化学反应,改变催化剂的化学结构,使其无法有效催化氮气和氢气的反应,所以必须通过特定的纯化工艺,如洗涤、吸附等方法去除杂质,保障氢气质量符合合成氨要求。

3. 合成氨

气体混合与压缩

将高纯度的氮气和氢气按照特定比例混合是合成氨的前提。准确的比例控制至关重要,因为氮气和氢气的反应是按照化学计量比进行的,偏离合适比例会导致反应不完全,影响合成氨的产量和效率。

例如,若氢气比例过高,多余的氢气无法参与反应,造成原料浪费,且在后续循环过程中还会增加设备的处理负担;若氮气比例过高,同样会使反应不能充分进行。而后续通过压缩机对混合气体进行压缩、提高气体压力,目的是为了使气体能够在合成塔内更好地进行反应,适宜的压力有助于提高反应速率和氨的产率。

合成塔内反应

混合气体进入合成塔后先经过热交换器升温,这一步骤是为了使气体达到催化剂发挥最佳活性的适宜温度范围,因为合成氨反应需要在一定的温度条件下才能高效进行。

随后进入放有催化剂的接触室,催化剂在反应中起着关键的催化作用,能极大地降低反应的活化能,使原本需要在高温高压等苛刻条件下才能发生的氮气和氢气反应,在相对温和的条件下就能顺利进行。不同的催化剂有着不同的活性、选择性和稳定性特点,选择合适的催化剂对提高合成氨效率和产品质量意义重大。

例如,铁基催化剂是传统且应用广泛的合成氨催化剂,其成本相对合理,活性能够满足工业生产需求,但科研人员也一直在研发性能更优的新型催化剂,以进一步提高合成氨的效率和降低能耗。

4. 氨的分离

冷凝分离原理

利用氨气与氮气、氢气沸点的差异进行冷凝分离是一种巧妙且有效的分离方法。通过冷凝器对从合成塔出来的混合气体进行冷却,使氨气液化,而氮气和氢气仍保持气态,从而实现氨的分离。

例如,氨气的沸点相对较高,在适当的低温冷却条件下能迅速转变为液态,便于收集储存,而氮气和氢气沸点低,依然以气体形式存在,可通过后续的管道等设施进行循环再利用,这样既得到了目标产品绿氨,又实现了原料气体的高效循环利用,提高了整个绿氨生产工艺的原料利用率,降低生产成本,符合绿色化工生产的理念。

气体循环利用

未反应的氮气和氢气混合气体通过压缩机再次送入合成塔形成循环利用,这一循环机制是保证合成氨工艺高效、经济运行的关键环节。通过不断循环,让未反应的原料气体有机会再次参与反应,最大限度地利用原料,提高合成氨的总体转化率,减少原料的浪费,在保证绿氨产量的同时,也提升了整个生产工艺的可持续性和经济性。

Copyright@2020上海瑞气气体科技有限公司 沪公网安备31011602001861号 制氮机 制氮设备 PSA制氮机 网站地图